1. Elevato utilizzo dei materiali e alleggerimento

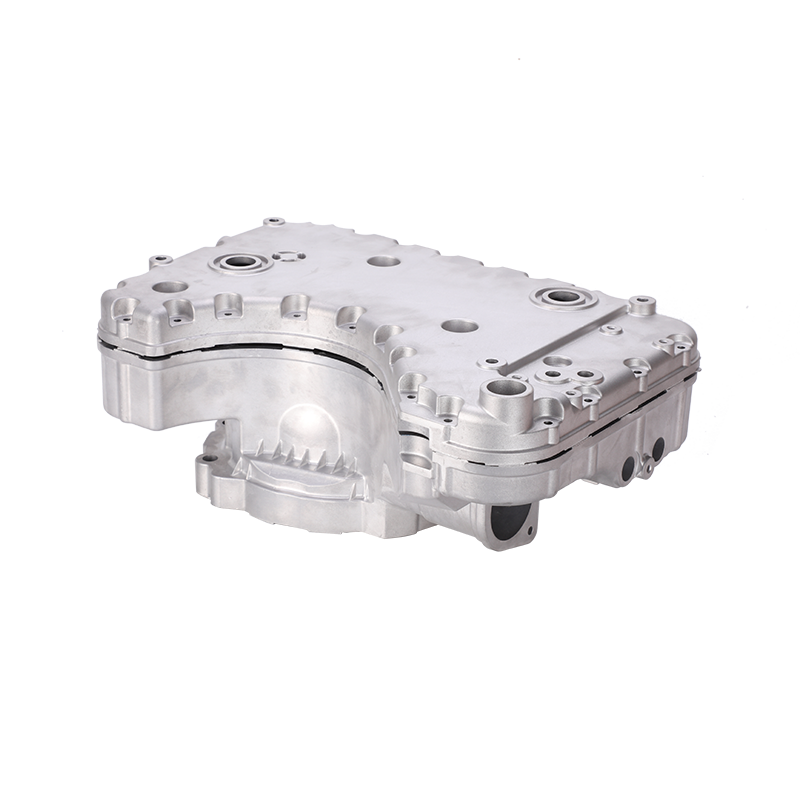

Pressofusione inietta la lega di alluminio fusa nella cavità dello stampo ad alta velocità, ottenendo un riempimento quasi del 100%, riducendo al minimo gli scarti della lamiera e ottenendo un elevato utilizzo del materiale.

Rispetto alla fusione o allo stampaggio tradizionale, le pressofusioni offrono uno spessore di parete uniforme, riducendo significativamente il peso dei componenti pur mantenendo la resistenza, soddisfacendo i requisiti di leggerezza dei moderni riduttori.

2. Strutture complesse realizzate in un unico processo di stampaggio

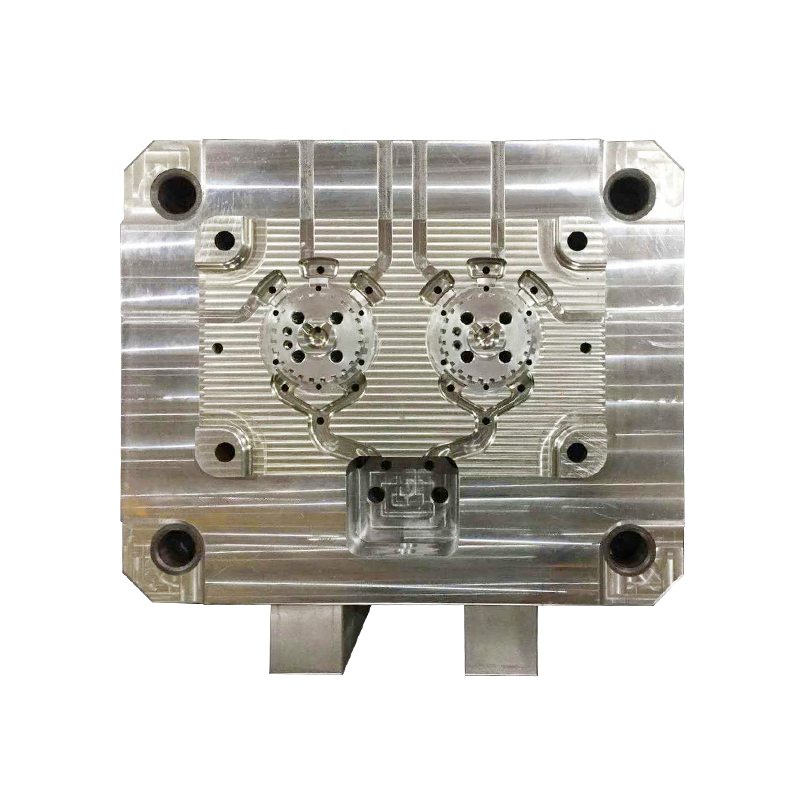

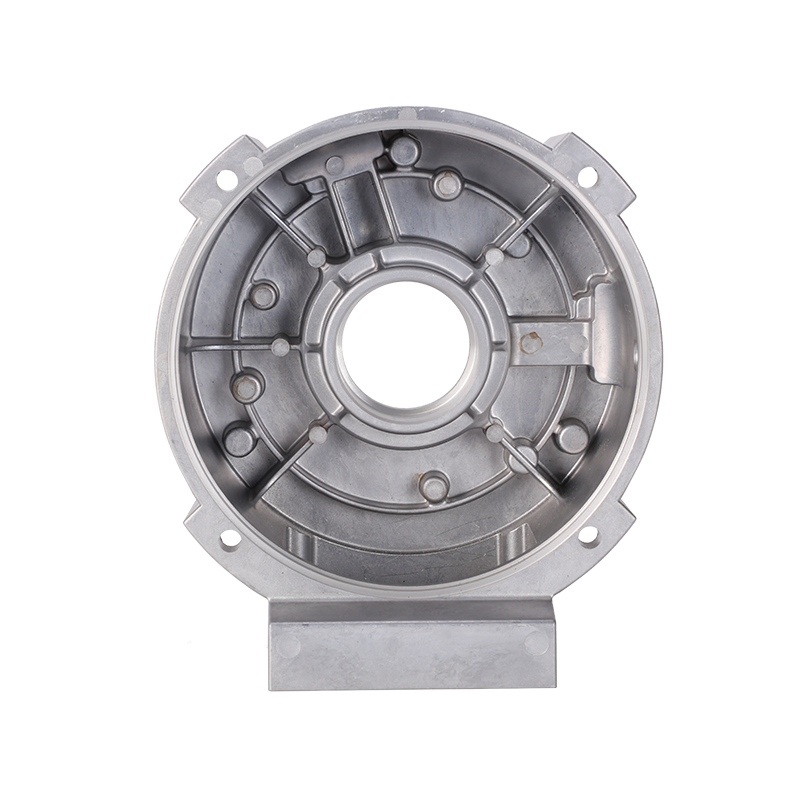

Attraverso una progettazione precisa dello stampo utilizzando CAD/CAE, la pressofusione può produrre geometrie complesse come fori multipli, nervature, filettature e fori di posizionamento in un unico processo, eliminando la necessità di successive lavorazioni secondarie.

Ciò è particolarmente critico per i passaggi interni dell'olio, le nervature di dissipazione del calore e le strutture di posizionamento dell'assemblaggio nelle pressofusioni dei cambi, migliorando l'integrazione del prodotto.

3. Elevata efficienza produttiva e vantaggi in termini di costi

Le macchine automatizzate per pressofusione offrono tempi di ciclo brevi (tipicamente 30-60 secondi per parte), consentendo una produzione continua di volumi elevati. Il costo per pezzo diminuisce significativamente all’aumentare della produzione. Il minimo intervento manuale e la lunga durata dello stampo (fino a decine di migliaia di cicli) rendono la pressofusione di alloggiamenti per riduttori altamente competitiva nel mercato globale.

4. Eccellenti proprietà meccaniche

Le pressofusioni in lega di alluminio offrono eccellente robustezza, rigidità e resistenza al calore, soddisfacendo i requisiti operativi ad alta velocità e carico elevato delle trasmissioni.

Il successivo trattamento termico e trattamento superficiale possono migliorarne ulteriormente la durezza e la resistenza alla corrosione, garantendo un funzionamento affidabile a lungo termine.

Come vengono eseguiti i trattamenti termici o trattamenti superficiali per migliorare la robustezza e la resistenza alla corrosione?

1. Soluzione per il trattamento dell'invecchiamento artificiale (sistema T6)

La pressofusione viene riscaldata alla temperatura della soluzione della lega (circa 530°C), mantenuta per un periodo specificato e quindi raffreddata rapidamente per eliminare le tensioni interne della fusione e omogeneizzare la struttura.

Il successivo invecchiamento artificiale a 150–200°C distribuisce uniformemente la fase precipitata, migliorando significativamente il carico di snervamento e la resistenza alla trazione. 2. Indurimento superficiale mediante cementazione o nitrurazione

Il carbonio o l'azoto vengono infiltrati nella superficie della parte pressofusa in un'atmosfera di cementazione o nitrurazione a bassa temperatura, formando uno strato duro di carburazione.

Lo spessore dello strato cementato è controllabile (tipicamente 0,1–0,3 mm), migliorando significativamente la durezza superficiale e la resistenza all'usura. È adatto per scatole di ingranaggi soggette ad elevato attrito.

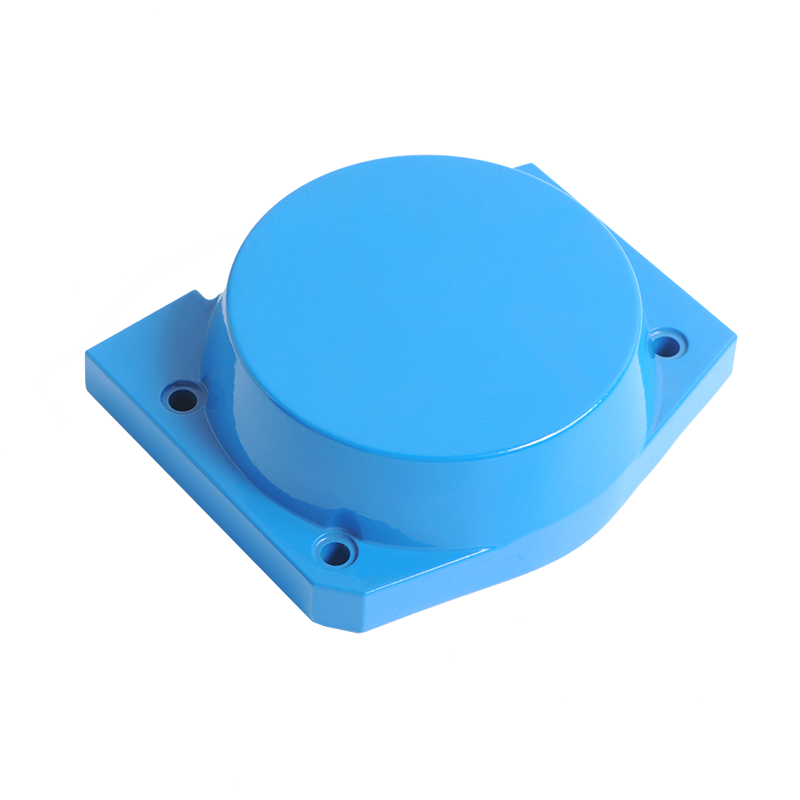

3. Anodizzazione (anodica dura)

Attraverso l'elettrolisi si forma sulla superficie della lega di alluminio una densa pellicola di ossido di alluminio (spessore 10–25 µm). Questo film è duro, resistente all'usura e ha buone proprietà di isolamento elettrico.

L'anodizzazione offre anche una varietà di colori decorativi, migliorando l'aspetto del prodotto e aumentando la resistenza alla corrosione.

4. Rivestimento anticorrosione (fosfatazione, verniciatura, verniciatura a polvere)

La fosfatazione forma una pellicola di fosfato uniforme sulla superficie del metallo, migliorando l'adesione dei rivestimenti successivi e fornendo una protezione iniziale dalla ruggine.

La verniciatura o il rivestimento a polvere creano uno strato protettivo organico denso sulla superficie, bloccando l'umidità e i mezzi corrosivi, prolungando la durata delle scatole del cambio pressofuse.