Produzione stampo per pressofusione è un processo preciso e complesso. In poche parole, si tratta di creare uno “stampo metallico” che può essere riempito ripetutamente con metallo fuso per produrre parti metalliche.

Di seguito sono riportate le fasi principali della produzione di tali stampi:

1. Concezione generale e progettazione strutturale

Prima di iniziare il lavoro è necessario definire chiaramente l'aspetto dello stampo. I progettisti progetteranno la parte di stampaggio dello stampo in base alla forma del prodotto finale.

Selezione della linea di giunzione: determinazione del punto in cui lo stampo si "aprirà" per consentire una facile rimozione della parte.

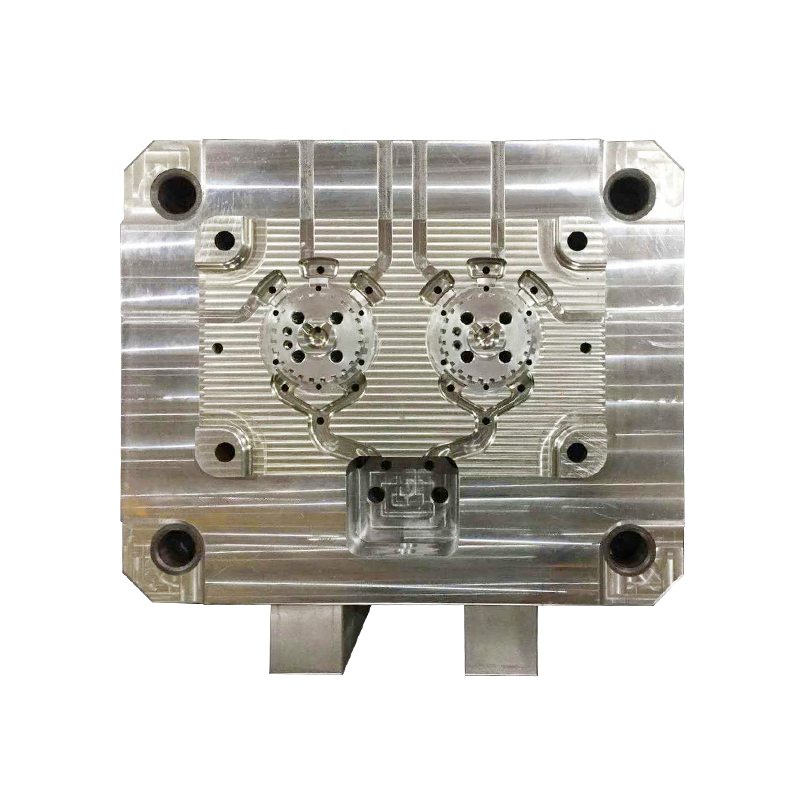

Progettazione del sistema di guida: progettazione del percorso affinché il metallo fuso entri nello stampo, come costruire una strada per il metallo fuso, garantendo che riempia ogni angolo in modo rapido e uniforme.

Sistema di espulsione: progettazione dei perni di espulsione per garantire che la parte venga espulsa senza problemi dopo il raffreddamento.

Nell'intero processo di progettazione, l'analisi del flusso dello stampo è un passaggio cruciale. È come condurre una "prova virtuale" su un computer prima che inizi la produzione vera e propria, per vedere come il metallo fuso scorre all'interno dello stampo.

Ecco come funziona questo passaggio:

Analisi del flusso dello stampo (simulazione al computer)

Prima di finalizzare la progettazione, i tecnici importeranno il modello 3D dello stampo di pressofusione in un software di analisi specializzato per la simulazione.

Simulazione del processo di riempimento: si osserva se il metallo fuso scorre dolcemente nello stampo o si blocca in alcuni angoli o dove si verificano turbolenze. Questo ci aiuta a identificare in anticipo se il pezzo presenterà difetti come riempimento incompleto o vuoti.

Previsione della posizione della porosità: mentre il metallo fuso scorre, spinge l'aria fuori dallo stampo. Attraverso l'analisi possiamo prevedere dove verrà compressa l'aria, permettendoci di creare con precisione delle prese d'aria in quei punti per evitare fastidiose piccole bolle all'interno del pezzo.

Ottimizzazione del bilanciamento della temperatura: analizza quali aree dello stampo diventano particolarmente calde e quali sono troppo fredde durante il funzionamento continuo. Sulla base di questi risultati, possiamo riorganizzare i tubi dell'acqua di raffreddamento per garantire un riscaldamento uniforme dell'intero stampo di pressofusione, evitando il restringimento e la deformazione del pezzo dopo il raffreddamento.

Attraverso questo passaggio, possiamo correggere potenziali problemi prima di sprecare acciaio o metallo fuso, risparmiandoci la fatica di ripetute modifiche allo stampo in seguito.

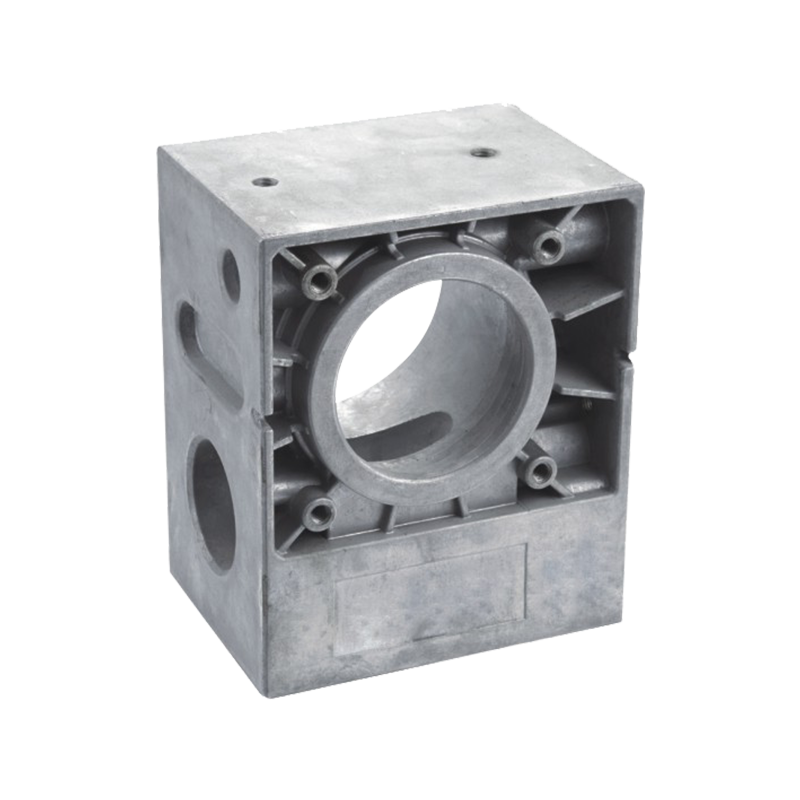

2. Selezione dei materiali e lavorazione di sgrossatura

Poiché gli stampi per pressofusione devono resistere al metallo fuso ad alta temperatura (come le leghe di alluminio e le leghe di zinco), è necessario utilizzare acciaio speciale resistente al calore e alla pressione.

Selezione del materiale: solitamente viene selezionato acciaio per stampi ad alta resistenza.

Lavorazione di sgrossatura: utilizzo di macchine utensili di grandi dimensioni per tagliare il lingotto di acciaio in blocchi vicini alla forma finale, rimuovendo la maggior parte del materiale in eccesso e lasciando un margine per la successiva lavorazione di precisione.

3. Trattamento termico (miglioramento della durezza)

L'acciaio dopo la sgrossatura non è ancora sufficientemente duro.

Attraverso un processo di riscaldamento ad alta temperatura e raffreddamento rapido, la struttura interna dell'acciaio viene modificata, rendendolo molto duro e resistente all'usura, tanto da non deformarsi durante migliaia di successivi cicli di pressofusione.

4. Lavorazione meccanica di precisione ed elettroerosione (EDM)

Questo è il passaggio chiave per determinare la precisione dello stampo.

Fresatura di precisione: utilizzo di macchine utensili più precise per tagliare finemente la superficie dello stampo.

Elettroerosione (EDM): per fori profondi, angoli retti o piccoli modelli complessi che non possono essere raggiunti dagli utensili da taglio, l'acciaio viene lavorato nella forma predeterminata utilizzando la scarica dell'elettrodo, come "incisione". Questo è un metodo indispensabile per la produzione di parti complesse.

5. Trattamento di lucidatura superficiale

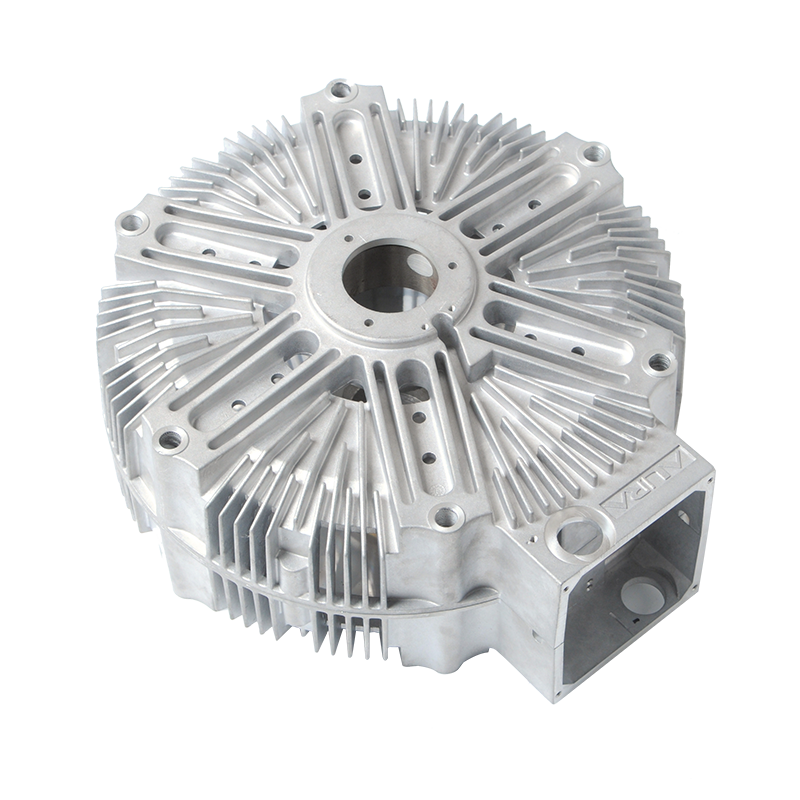

Più liscia è la parete interna dello stampo, migliore è la finitura superficiale delle parti risultanti.

I lavoratori utilizzano abrasivi o strumenti di lucidatura per eliminare i segni degli utensili lasciati dalla lavorazione manuale o meccanica finché la superficie dello stampo non diventa luminosa come uno specchio. Ciò aiuta anche a smontare più facilmente le parti durante la produzione.

6. Assemblaggio e debug

Assemblare tutte le parti lavorate, inclusi il nucleo dello stampo, la base dello stampo, i perni di guida, i perni di espulsione e i tubi dell'acqua di raffreddamento.

Ispezione della chiusura dello stampo: verificare che le metà superiore e inferiore dello stampo siano perfettamente allineate.

Test del circuito dell'acqua: assicurarsi che i tubi dell'acqua utilizzati per il raffreddamento all'interno dello stampo non siano ostruiti e non vi siano perdite.

7. Test e correzione dello stampo

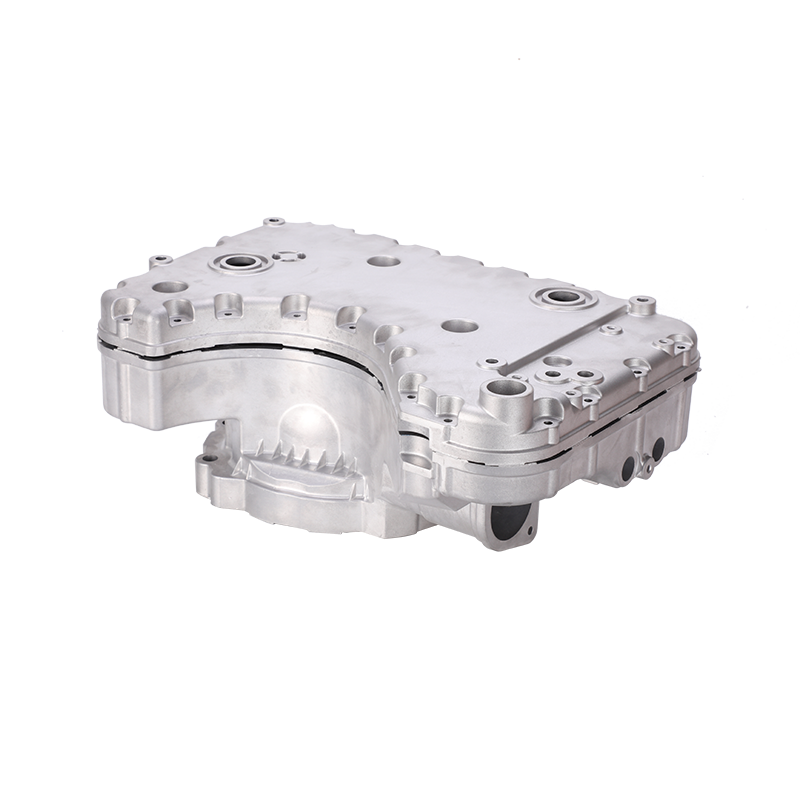

Completare lo stampo non significa che il compito sia finito; deve essere testato premendo effettivamente diverse parti sulla macchina.

Ispezione del campione: controllare la presenza di bolle d'aria, riempimento incompleto o deviazioni dimensionali nelle parti.

Messa a punto: sulla base dei campioni di prova, ritorno allo stampo per le regolazioni finali e l'ottimizzazione fino a quando le parti prodotte non sono completamente qualificate.