Quando si fa stampi per pressofusione , le questioni "quale materiale utilizzare per lo stampo" e "quale materiale utilizzare per il prodotto" sono due questioni diverse.

Il materiale ideale per lo stampo deve essere come un "hamburger corazzato", in grado di resistere all'erosione dei liquidi ad alta temperatura e di non rompersi durante i frequenti cicli di riscaldamento e raffreddamento.

Di seguito sono riportati alcuni dei materiali metallici più comunemente utilizzati nel settore:

1. Lo "scheletro" dello stampo stesso: acciaio per utensili per lavorazione a caldo

Questo è il materiale di base per la realizzazione di stampi per pressofusione. Poiché il metallo fuso è rovente durante la pressofusione, l'acciaio normale si ammorbidirebbe al contatto.

Acciaio H13 (più comunemente usato): questo è il "tuttofare" nel settore degli stampi. Non solo ha un'elevata durezza, ma, soprattutto, è molto resistente al calore. Anche dopo ripetuta esposizione al metallo fuso ad alta temperatura, non è soggetto a fessurazioni (chiamata fatica termica nel settore). È la scelta preferita per la realizzazione di stampi in lega di alluminio e lega di magnesio.

Acciaio di alta qualità migliorato: per gli stampi che richiedono prestazioni estremamente elevate e devono produrre centinaia di migliaia di prodotti ininterrottamente, viene utilizzato acciaio con prestazioni migliori. Questi materiali hanno meno impurità e maggiore tenacità, consentendo allo stampo di durare più a lungo.

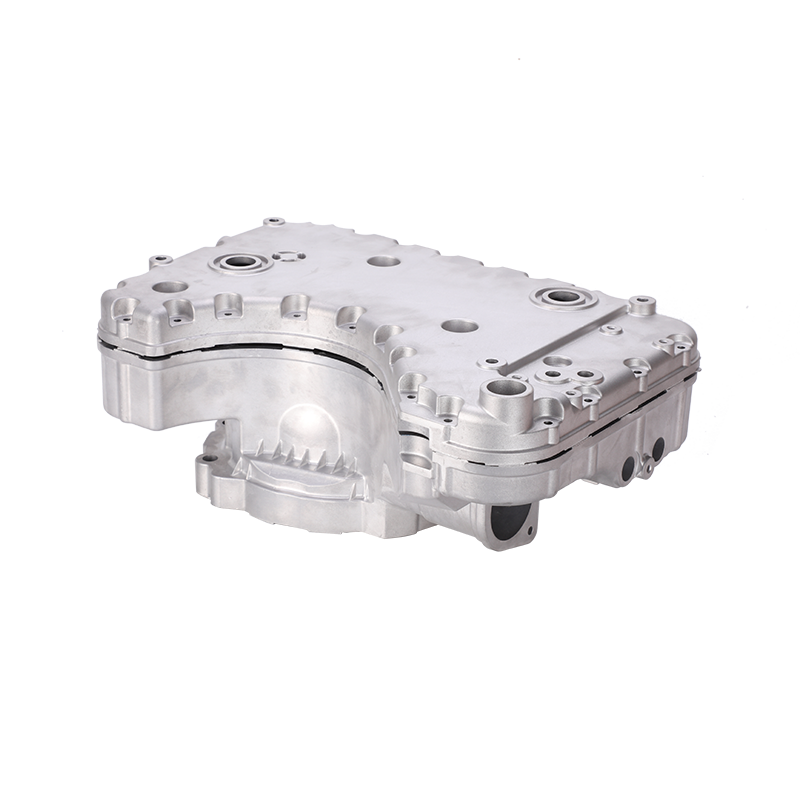

2. Materiali "sartoriali" per prodotti diversi

La scelta dell'acciaio per lo stampo dipende in gran parte dal metallo che si sta versando al suo interno:

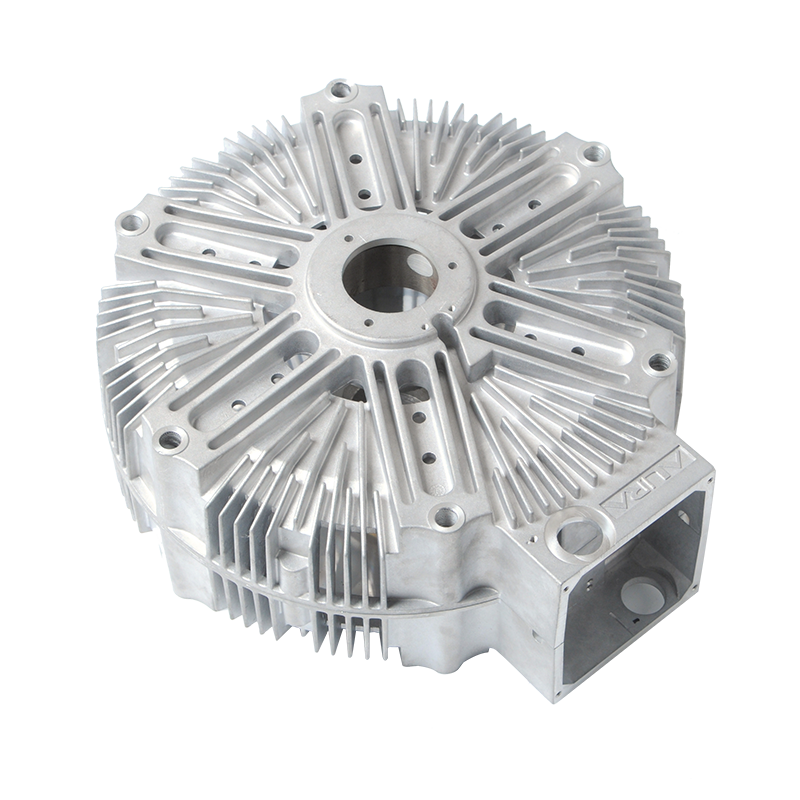

Quando si cola le leghe di alluminio: l'alluminio ha un punto di fusione elevato, che è più dannoso per lo stampo. È necessario utilizzare acciaio per lavorazioni a caldo ad alta resistenza sottoposto a un rigoroso trattamento termico.

Quando si fondono le leghe di zinco: lo zinco ha un punto di fusione relativamente basso, come far bollire lentamente una rana, quindi il danno allo stampo non è così grande. Pertanto, quando si realizzano stampi per pressofusione per leghe di zinco, la gamma di scelte di acciaio può essere leggermente più ampia e la durata dello stampo è solitamente molto più lunga di quella degli stampi in lega di alluminio.

Quando si fondono le leghe di rame: la temperatura del rame fuso è molto elevata e l'acciaio normale è difficile da resistere a lungo. In questo caso potrebbero essere necessarie anche alcune costose leghe speciali o materiali con particolari trattamenti di indurimento superficiale.

3. Materiali "di supporto" per gli accessori dello stampo

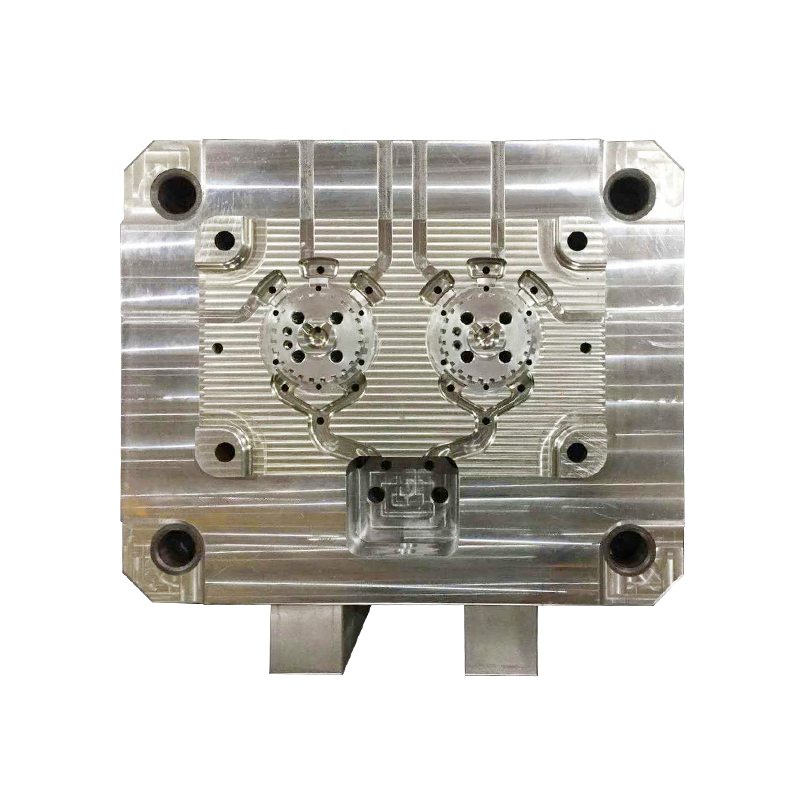

Uno stampo completo per pressofusione non è costituito solo da due grandi piastre di acciaio; contiene anche molte parti:

Base dello stampo (guscio esterno): non è necessario che sia a diretto contatto con il metallo fuso ad alta temperatura, quindi in genere è sufficiente il normale acciaio a medio tenore di carbonio, il che consente di risparmiare sui costi. Aste di spinta e montanti di guida: si tratta di parti soggette a frequenti movimenti e attriti, quindi sono generalmente realizzate in acciaio legato con eccellente resistenza all'usura e le loro superfici sono molto lisce.

Tubi dell'acqua di raffreddamento: per raffreddare rapidamente lo stampo, vengono incorporati tubi di rame all'interno oppure vengono praticati fori nell'acciaio per utilizzare la circolazione dell'acqua per dissipare il calore.

4. Perché non è possibile utilizzare il ferro normale?

Molte persone chiedono: non possiamo usare la ghisa o l'acciaio comune che si trova ovunque sul ciglio della strada? La risposta è: assolutamente no.

Il ferro comune si "sfalda": dopo essere stato riscaldato, la superficie si ossiderà e si sbuccerà rapidamente, dando origine a parti con una superficie bucherellata.

Il ferro ordinario si deformerà: sotto la pressione di bloccaggio di diverse centinaia di tonnellate, il ferro ordinario verrà schiacciato e deformato come argilla, causando la chiusura errata dello stampo e la fuoriuscita incontrollata del metallo fuso.