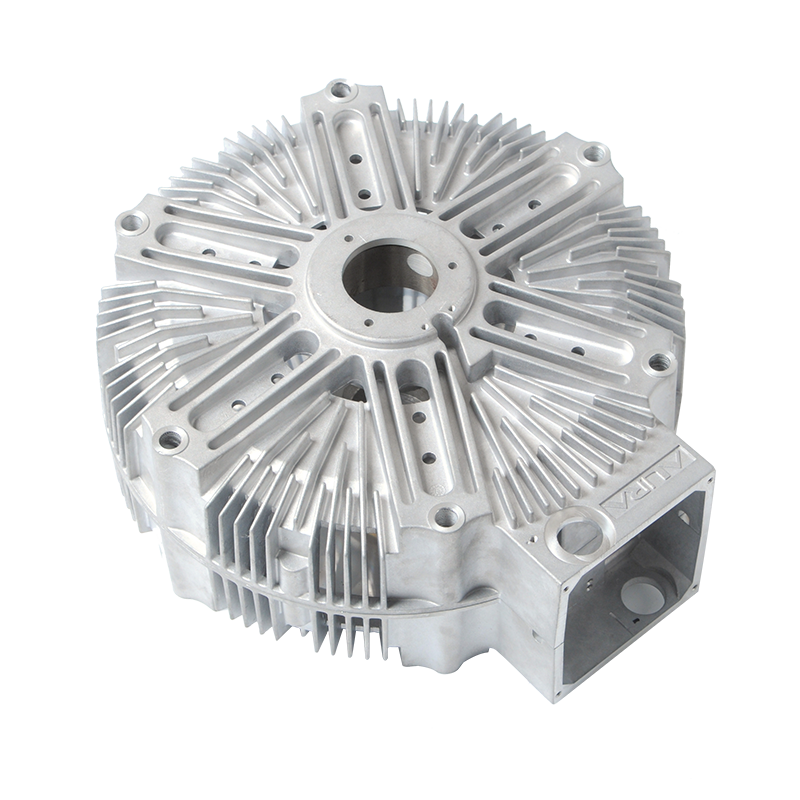

1. Leghe di alluminio ad alta resistenza

Queste leghe sono appositamente formulate con proporzioni variabili di elementi come silicio, magnesio e rame, che combinano una buona fluidità con un'elevata resistenza per soddisfare i duplici requisiti di leggerezza e durata per gli alloggiamenti dei lampioni.

2. Leghe di alluminio con migliore conduttività termica dopo il trattamento termico

Attraverso il trattamento della soluzione e i processi di invecchiamento, la conduttività termica del materiale può essere notevolmente migliorata, favorendo la dissipazione del calore dei chip LED e prolungandone la durata.

3. Leghe di alluminio compatibili con trattamenti superficiali

Per ottenere resistenza alla corrosione, resistenza all'ossidazione e spruzzatura o anodizzazione esteticamente gradevole, vengono spesso selezionati gradi di lega contenenti quantità adeguate di ferro e manganese per garantire l'adesione e l'uniformità dei successivi trattamenti superficiali.

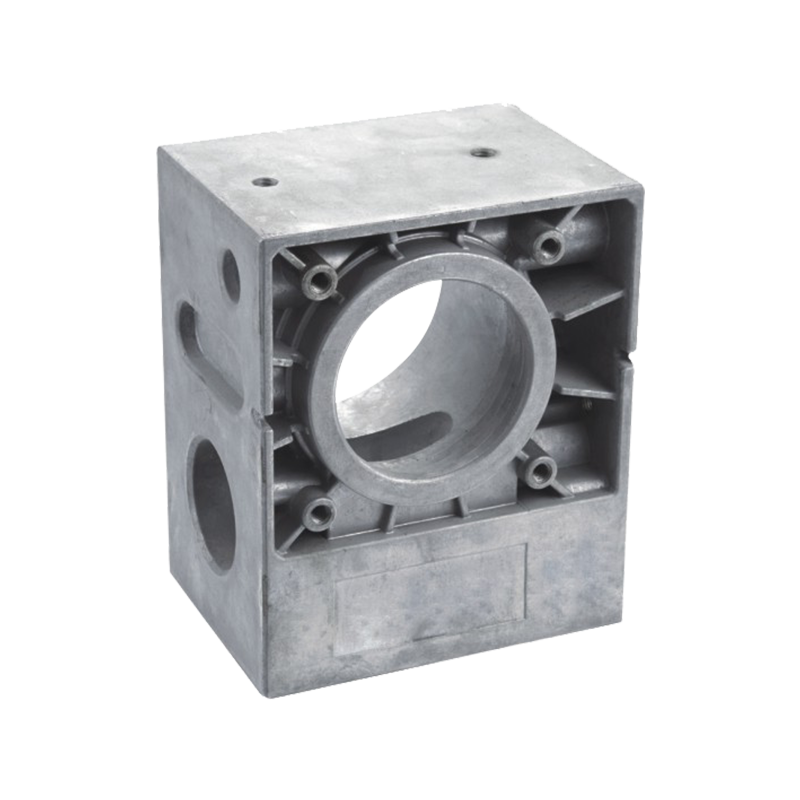

4. Materiali conformi ai sistemi di qualità internazionali

Le materie prime certificate dal sistema di gestione della qualità IATF16949 vengono utilizzate per garantire la conformità della qualità del prodotto in mercati come Europa e Stati Uniti e per soddisfare i severi requisiti di affidabilità dei clienti.

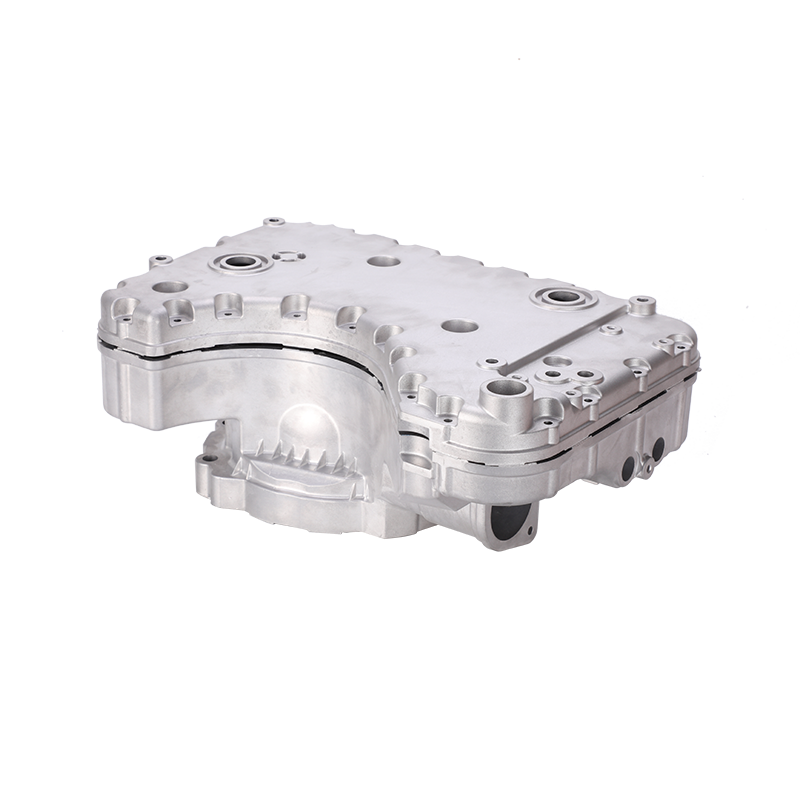

Come progettare uno stampo per pressofusione per lampione stradale a LED?

Considerazioni sulla progettazione degli stampi per pressofusione di lampioni a LED

1. Modellazione geometrica preliminare e analisi di partizione (CAD/PRO/E)

Utilizzando PRO/E (ora Creo) per completare il modello 3D della forma della lampada, la linea di giunzione, l'angolo di sformo e il layout del punto di iniezione vengono generati automaticamente per garantire una sformatura uniforme del pezzo fuso dopo la solidificazione senza stress o deformazioni.

2. Ottimizzazione del sistema di materozze e canali

L'analisi del flusso del canale di colata, del canale e delle colonne montanti viene eseguita utilizzando la simulazione numerica (CAE) per evitare difetti come l'intrappolamento del gas e la chiusura a freddo; per gli alloggiamenti delle lampade a pareti sottili, la deviazione o la fusione a strati è particolarmente importante per garantire il completo riempimento del metallo.

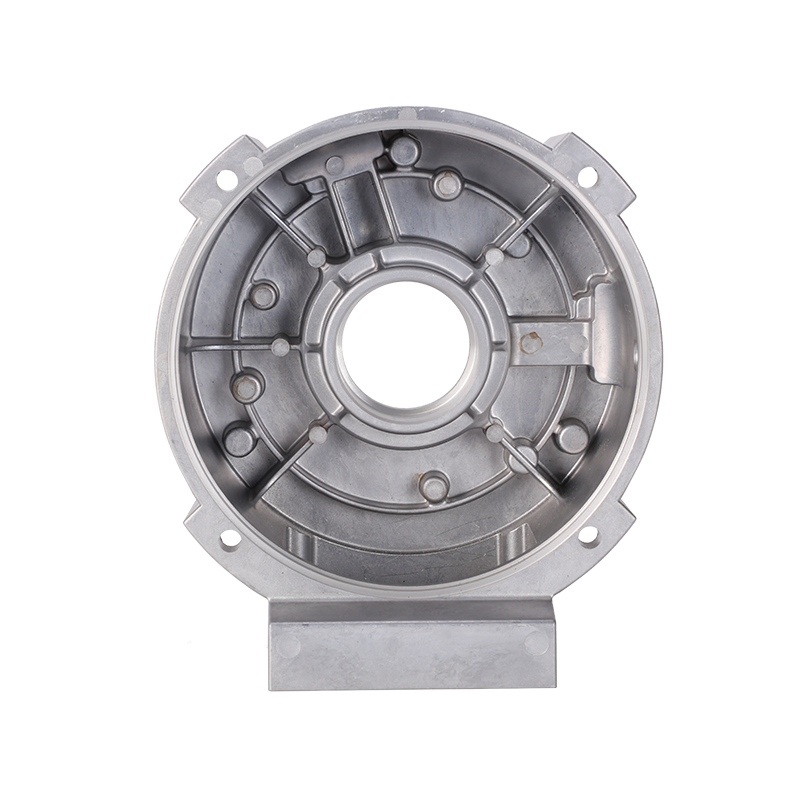

3. Progettazione coordinata di sistemi di trattamento termico e raffreddamento

L'integrazione dei layout dei circuiti di raffreddamento durante la fase di progettazione dello stampo, combinata con i processi di trattamento termico dei materiali (come il trattamento della soluzione e l'invecchiamento), consente di ottenere un raffreddamento rapido e uniforme, migliorando la densità e la conduttività termica dei getti.

4. Valutazione della resistenza strutturale dello stampo e della durata della vita

Utilizzando l'analisi degli elementi finiti (FEA) per valutare la distribuzione delle sollecitazioni dello stampo durante la pressofusione ad alta pressione, vengono selezionati componenti in acciaio ad alta resistenza o temprati per garantire che l'accuratezza dimensionale e la qualità della superficie siano mantenute anche nella produzione di massa.