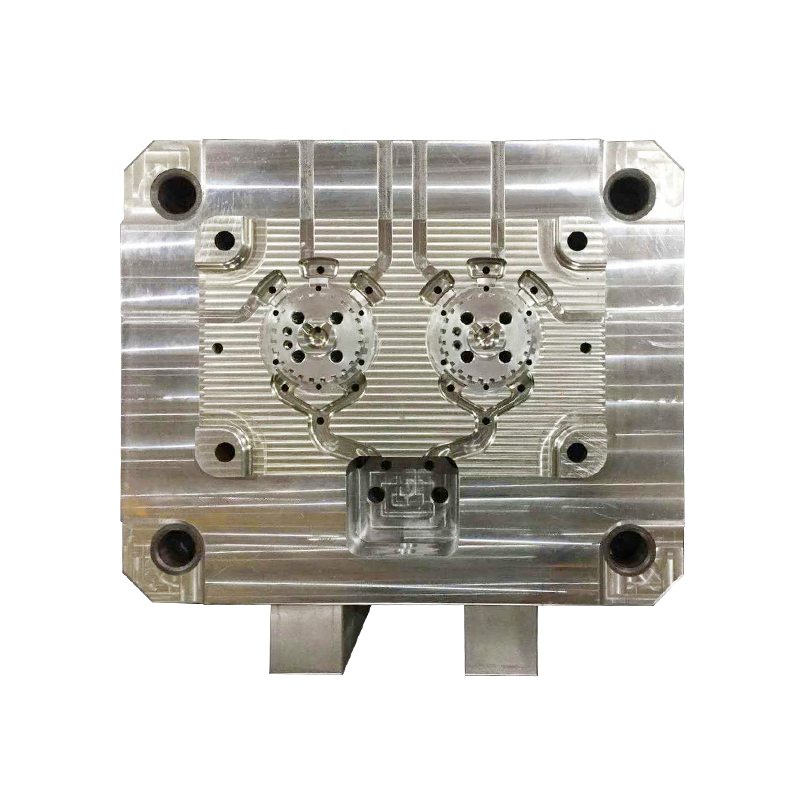

1. Preparazione e assemblaggio dello stampo

Le metà dello stampo superiore e inferiore prelavorate sono montate sul pressofusione di ricambi auto piastra di pressione della macchina, garantendo una perfetta aderenza e un bloccaggio in posizione.

Per evitare che il metallo si attacchi, viene spesso spruzzato un rivestimento refrattario sulla superficie della cavità dello stampo oppure la superficie viene pulita con una spazzola.

2. Riscaldamento e iniezione di metalli fusi

La lega di alluminio o magnesio viene riscaldata ad una temperatura di fusione adeguata (circa 600–700°C) in un forno e quindi iniettata nella cavità dello stampo ad alta velocità e in modo uniforme utilizzando un sistema di iniezione ad alta pressione.

L'iniezione ad alta pressione può riempire cavità complesse in un tempo molto breve, garantendo uno spessore di parete uniforme.

3. Raffreddamento rapido e solidificazione

Dopo essere entrato nella cavità dello stampo, il metallo viene immediatamente raffreddato rapidamente dal sistema di raffreddamento dello stampo (solitamente raffreddamento ad acqua o olio), formando una densa struttura cristallina.

La rapida solidificazione è un passaggio fondamentale per ottenere uno spessore di parete sottile e un'elevata precisione dimensionale.

4. Apertura dello stampo e rimozione delle parti

Dopo che il metallo si è completamente solidificato, lo stampo viene aperto e la parte calda viene espulsa tramite un dispositivo eiettore.

Dopo la rimozione, vengono eseguiti la sbavatura, la pulizia e il trattamento superficiale necessari per soddisfare i successivi requisiti di assemblaggio.

In che modo la pressofusione migliora la resistenza e la durata dei ricambi auto? Meccanismi di pressofusione per migliorare resistenza e durata

1. Struttura a grana fine

L'iniezione ad alta pressione e il raffreddamento rapido fanno sì che la lega formi grani fini e uniformi durante la solidificazione. I grani fini migliorano significativamente la resistenza allo snervamento e la durata a fatica del materiale.

2. Eccellente finitura superficiale e precisione dimensionale

La pressofusione fornisce getti di forma quasi perfetta con bassa rugosità superficiale e piccoli errori dimensionali, riducendo la concentrazione di stress durante la lavorazione e l'assemblaggio successivi, migliorando così la durata complessiva.

3. Nervatura razionale e disposizione delle nervature di rinforzo

Durante la fase di progettazione dello stampo, l'ottimizzazione delle forme delle nervature (come esagoni e trapezi) consente di ottenere una distribuzione uniforme delle sollecitazioni, evitando concentrazioni localizzate di sollecitazioni che potrebbero portare a cricche o deformazioni. Una buona progettazione strutturale migliora direttamente la resistenza agli urti e alla fatica della parte.

4. Controllo della porosità e dei difetti

Attraverso parametri di processo precisi (velocità di iniezione, tempo di tenuta, velocità di raffreddamento) e un sistema di sfiato del gas, i difetti interni come porosità e cavità di ritiro vengono ridotti al minimo per garantire la densità e l'affidabilità dei getti.