1. Struttura densa e ad alta densità

Durante il processo di pressofusione ad alta pressione, la lega di alluminio viene rapidamente riempita e solidificata nello stampo, formando una struttura densa quasi priva di pori che rende le parti meno soggette a fessurazioni sotto carichi elevati.

2. Struttura della grana fine e uniforme

Il raffreddamento rapido e la solidificazione ad alta pressione inibiscono la crescita della grana grossa, mentre la grana fine migliora la resistenza allo snervamento e la durata a fatica del materiale.

3. Il sistema di scarico multistadio riduce la porosità interna

Attraverso i canali di scarico anulari e un design di scarico multistadio (fori di scarico del primo stadio/secondo stadio/stadio di coda), i gas generati durante la solidificazione possono essere scaricati tempestivamente, migliorando significativamente le proprietà meccaniche e la durata del pistone.

4. La tecnologia post-trattamento locale migliora ulteriormente la durabilità alle alte temperature

Ad esempio, la tecnologia DuraBowl esegue il post-trattamento locale della saldatura TIG sul bordo della camera di combustione dei pistoni ad alto carico, affinandone la microstruttura e aumentando la resistenza alla fatica termo-meccanica di 4-8 volte.

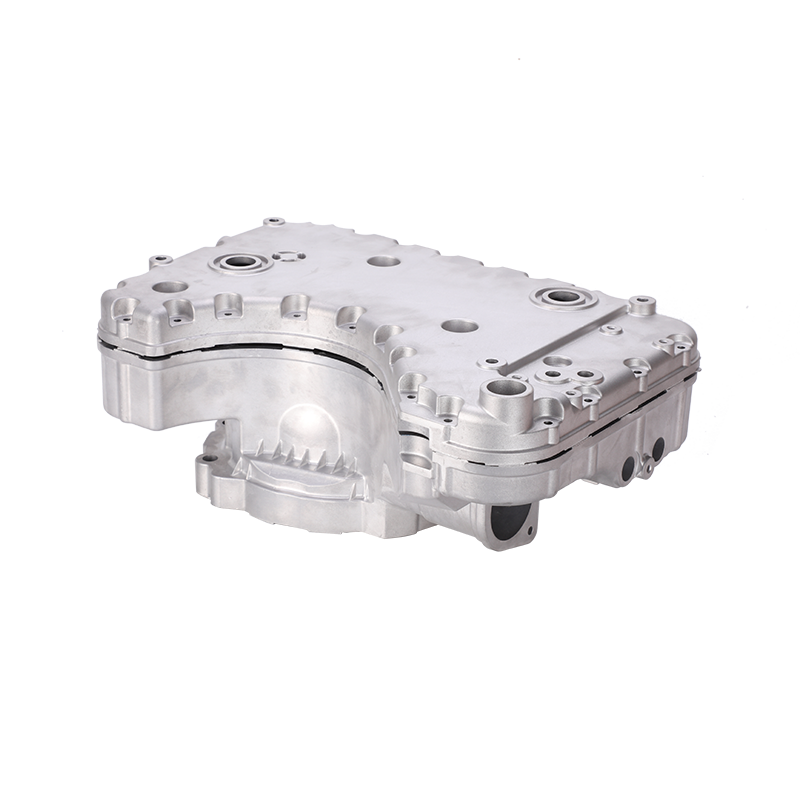

Misure chiave per prevenire porosità e difetti nella pressofusione del pistone e del fondello:

1. Sfiato multistadio e ottimizzazione dello sfiato

L'utilizzo di una rete di ventilazione ad anello, combinato con un abbinamento preciso di boccole e perni di ventilazione, garantisce un'intercapedine di ventilazione costante, evitando porosità causate dal ristagno di gas.

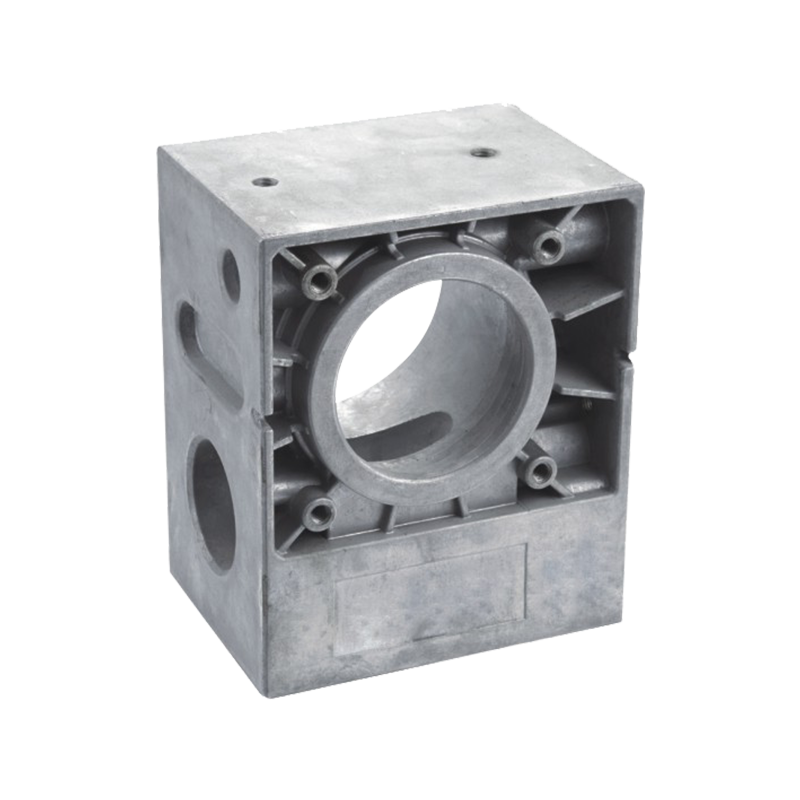

2. Pressofusione ad alta pressione e controllo preciso dei parametri della macchina di pressofusione

L'utilizzo di macchine per pressofusione ad alta pressione come 1600T e 800T, insieme al controllo preciso della curva di temperatura e pressione, garantisce una fluidità sufficiente del metallo fuso durante la fase di riempimento e uno stress uniforme durante la solidificazione, riducendo significativamente il rischio di cavità da ritiro e cricche a freddo.

3. Gestione a circuito chiuso della temperatura dello stampo e del sistema di raffreddamento

Il monitoraggio e la regolazione in tempo reale della temperatura della superficie dello stampo utilizzando un controller della temperatura dello stampo mantengono un gradiente di temperatura stabile, prevenendo la porosità causata dal raffreddamento eccessivo localizzato.

4. Ispezione della qualità dell'intero processo e miglioramento continuo

Adottando il sistema di gestione della qualità IATF16949, ogni lotto di fusioni viene sottoposto a test non distruttivi come test a raggi X e ultrasuoni. I difetti vengono tempestivamente ricondotti ai parametri di processo, ottenendo una prevenzione sistematica dei rischi e un miglioramento continuo.