Principali tipi di Stampi per pressofusione

1. Stampi a cavità singola: questi stampi hanno una sola cavità di colata, adatta per la produzione di pezzi singoli o di piccoli lotti.

Struttura relativamente semplice, costi di produzione bassi e facile da modificare e mantenere.

2. Stampi multi-cavità: questi stampi hanno più cavità identiche o diverse all'interno dello stesso stampo, consentendo la produzione di più fusioni contemporaneamente.

Migliora l'efficienza produttiva e riduce il costo unitario; comunemente utilizzato per la produzione in serie di parti automobilistiche, involucri elettronici, ecc.

3. Stampi a canale caldo e stampi a canale freddo:

Gli stampi a canali caldi mantengono la temperatura del metallo fuso nel punto di iniezione e nei canali, riducendo le perdite di raffreddamento del metallo e migliorando l'utilizzo del materiale.

Gli stampi a canali freddi utilizzano canali a temperatura ambiente, ottenendo una struttura più robusta, adatta alla produzione di getti ad alta pressione e con pareti spesse.

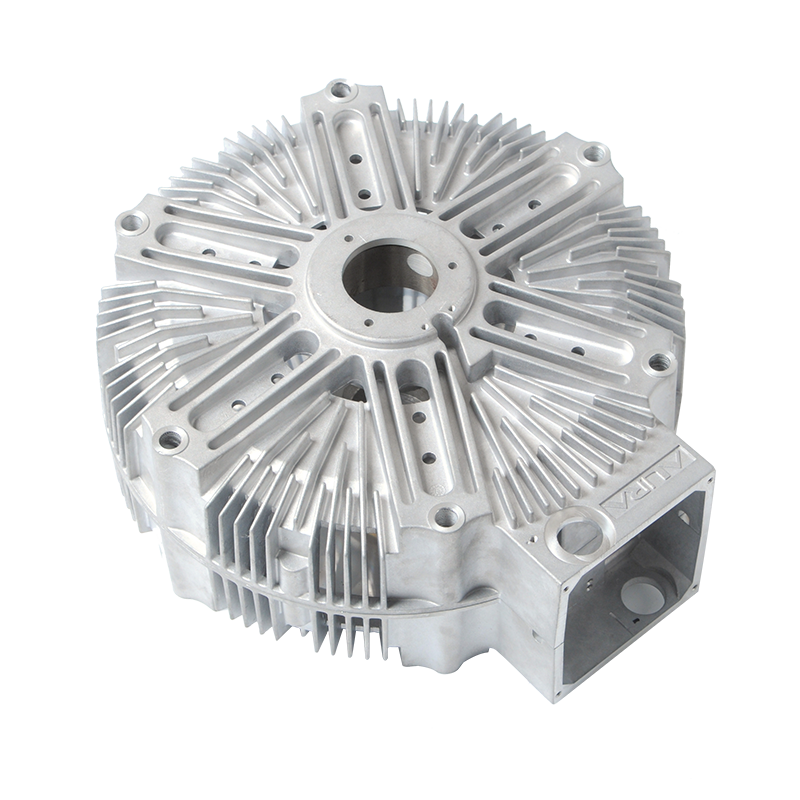

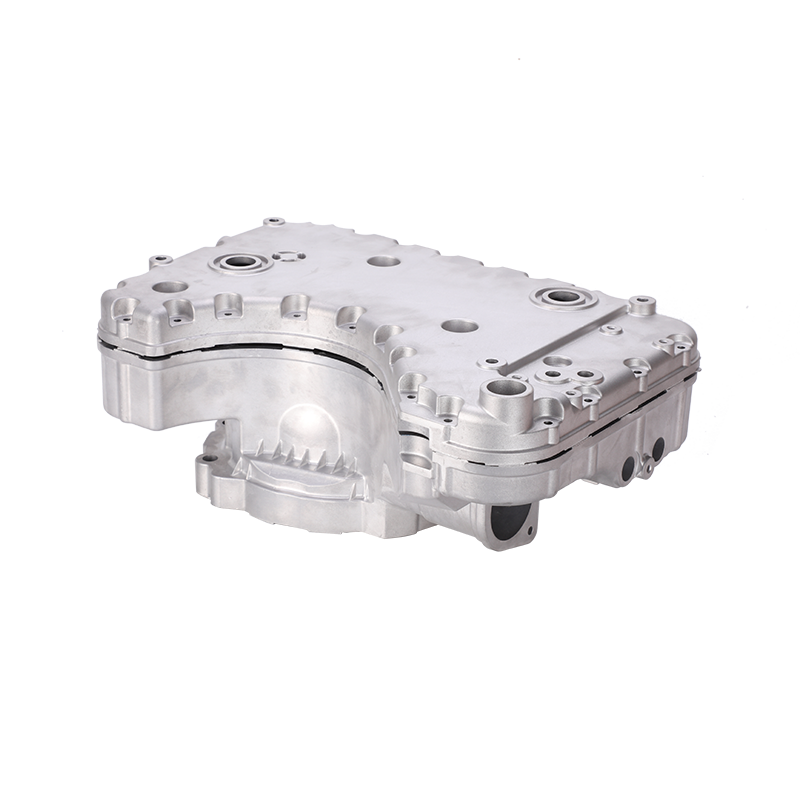

4. Stampi divisi (in due o tre parti): a seconda della geometria della fusione e dei requisiti di sformatura, lo stampo è diviso in due o tre metà per facilitare la formazione di strutture interne complesse e una sformatura uniforme.

Spesso utilizzato insieme a parti mobili come nuclei mobili e cursori, consente la lavorazione di parti cave o scanalate internamente.

Come è realizzato uno stampo per pressofusione?

Processo di produzione di stampi per pressofusione:

1. Progettazione concettuale e simulazione numerica: la modellazione 3D viene eseguita utilizzando CAD (come PRO/E) per determinare i parametri geometrici chiave come la cavità, il cancello e il sistema di raffreddamento.

CAE (analisi del flusso, analisi termica) viene utilizzato per prevedere il comportamento del riempimento del metallo, ottimizzare la disposizione del punto di iniezione e il circuito di raffreddamento e garantire la qualità della fusione.

2. Selezione del materiale e trattamento termico: l'acciaio per utensili ad alta durezza e resistente alle alte temperature viene selezionato come materiale di base dello stampo per resistere all'iniezione ad alta pressione e allo shock termico.

I trattamenti termici di normalizzazione, tempra e rinvenimento vengono eseguiti per ottenere una durezza dello stampo di HRC 50-55, migliorando la resistenza all'usura e la durata.

3. Lavorazione meccanica di precisione: centri di lavoro CNC, elettroerosione CNC e apparecchiature per il taglio a filo vengono utilizzati per la sgrossatura, la finitura e la microlavorazione dello stampo.

I componenti chiave (come cancelli, fori di raffreddamento e nuclei mobili) sono sottoposti a lavorazione ad alta precisione, con tolleranze controllate entro ±0,05 mm per garantire un flusso di metallo regolare.

4. Assemblaggio, ispezione e fusione di prova: i componenti lavorati vengono assemblati con precisione e vengono installati tubi di raffreddamento, sistemi di guida e meccanismi di espulsione.

La precisione dimensionale viene verificata utilizzando una macchina di misura a coordinate e un'ispezione ottica. Viene quindi eseguita una fusione di prova per verificare l'integrità della colata, l'uniformità del raffreddamento e la scorrevolezza della sformatura, con regolazioni fini effettuate se necessario.