Durante la pressofusione, i difetti spesso derivano da squilibri nel flusso del metallo, nella conduzione del calore e nella progettazione dello stampo. Il controllo preciso dei parametri chiave del processo può ridurre efficacemente il tasso di difetti.

Controllo qualità del metallo fuso

Controllo della temperatura della fase liquida: controllare rigorosamente la temperatura di colata dell'alluminio fuso per evitare una solidificazione incompleta e difetti di chiusura a freddo causati da temperature eccessivamente basse.

Rimozione del gas: durante il processo di fusione, utilizzare la tecnologia di soffiaggio di azoto o elio per rimuovere i gas disciolti come l'idrogeno dall'alluminio fuso, prevenendo la porosità da gas e la porosità da ritiro.

Filtrazione delle impurità: utilizzare filtri in rete metallica o ceramica per rimuovere scorie e incrostazioni di ossido dall'alluminio fuso, garantendone la purezza.

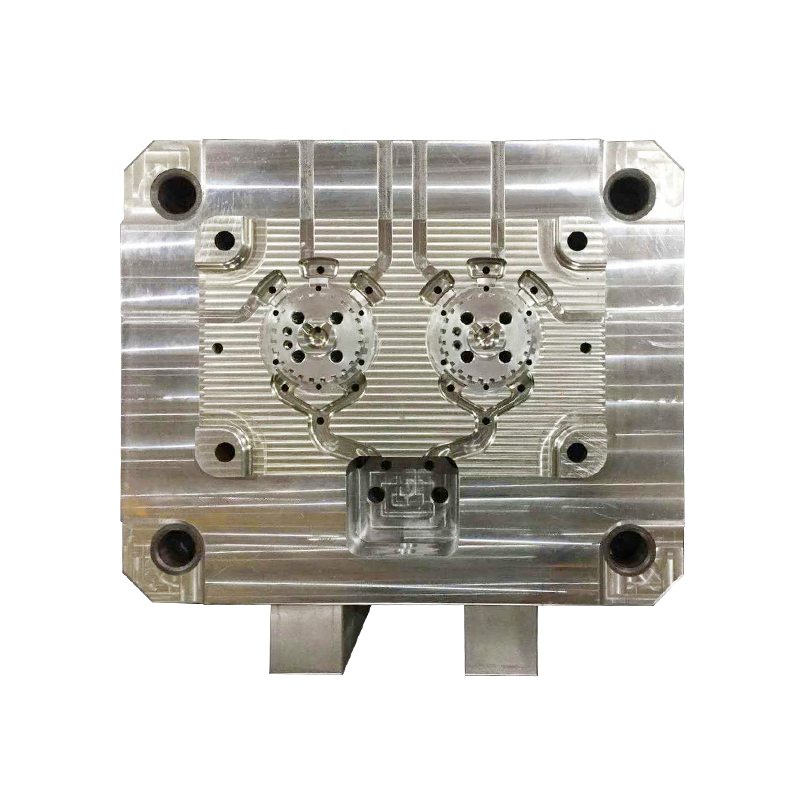

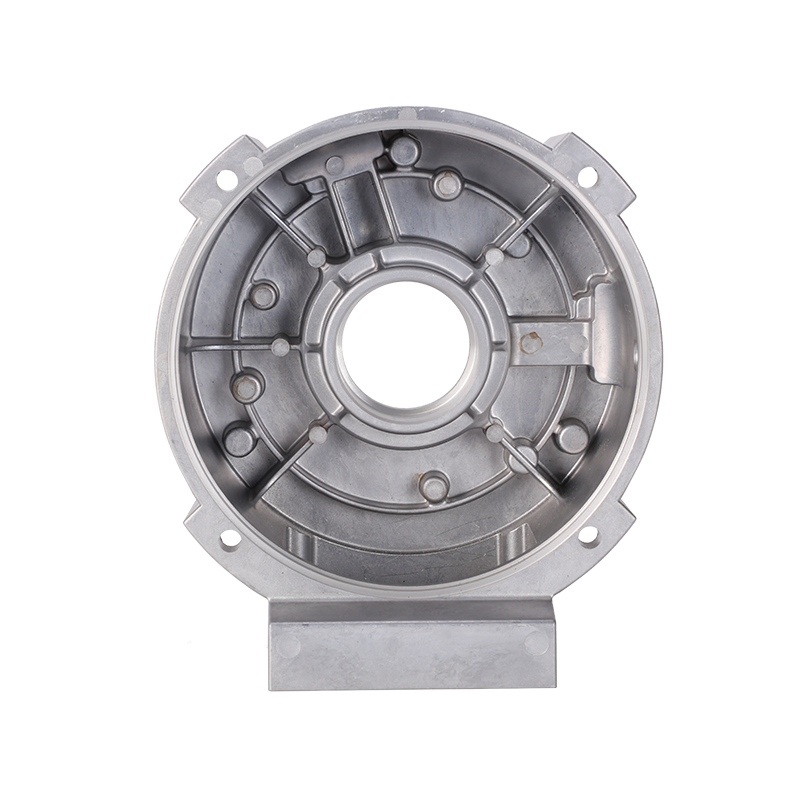

Progettazione di stampi e gestione della temperatura

Progettazione del sistema di raffreddamento: ottimizza la portata e la temperatura dei canali dell'acqua di raffreddamento per garantire una distribuzione uniforme della temperatura nello stampo, evitando deformazioni o fessurazioni termiche causate da eccessive differenze di temperatura locale.

Progettazione del gateway: l'analisi fluidodinamica computazionale (CFD) viene utilizzata per ottimizzare il gateway, il canale e il sistema di distribuzione, garantendo una fluidità sufficiente del metallo fuso durante il flusso e prevenendo trucioli freddi.

Manutenzione dello stampo: ispezionare regolarmente la lucidatura e l'usura della superficie dello stampo, sostituendo tempestivamente le parti danneggiate per garantire la qualità della superficie delle parti pressofuse.

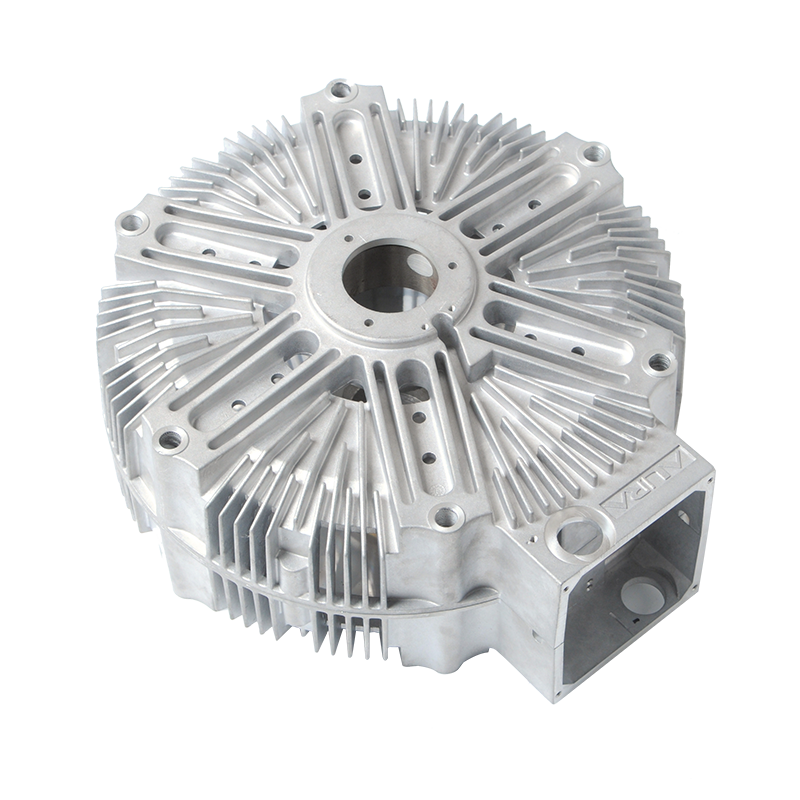

Ottimizzazione dei parametri di iniezione:

Controllo della velocità di iniezione: la velocità di iniezione è controllata con precisione in base alla fluidità dell'alluminio fuso e alla complessità delle parti per evitare porosità dovuta a un flusso insufficiente.

Impostazione del tempo di mantenimento: il tempo di mantenimento e la pressione sono impostati in modo appropriato per garantire che l'alluminio fuso riempia completamente lo stampo e compensi il ritiro, riducendo il rischio di porosità e cavità da ritiro.

Disposizione del punto di iniezione: la posizione ottimale del punto di iniezione viene determinata attraverso l'analisi degli elementi finiti per evitare cadute di temperatura e difetti causati da percorsi di flusso del metallo fuso eccessivamente lunghi.

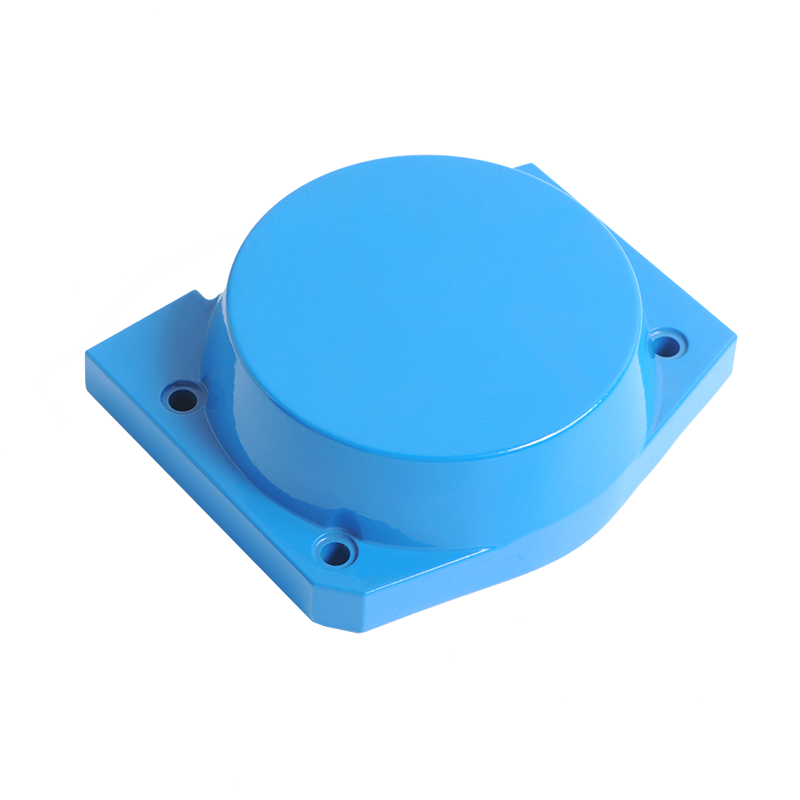

Ispezione e tracciabilità della qualità:

Test non distruttivi: l'ispezione a raggi X o i rilevatori di difetti a ultrasuoni vengono utilizzati per eseguire test non distruttivi sui difetti interni per garantire la qualità del prodotto finito.

Monitoraggio del processo: monitoraggio in tempo reale della curva di iniezione della macchina per lo stampaggio a iniezione, registrazione dei parametri di iniezione di ciascuna macchina per fornire una base per la tracciabilità della qualità.

Miglioramento continuo: definizione di un sistema di gestione della qualità a circuito chiuso (come IATF 16949), analisi statistica dei difetti rilevati e ottimizzazione continua dei parametri di processo.